新型直线振动筛分机的介绍

一.传统振动筛说明:

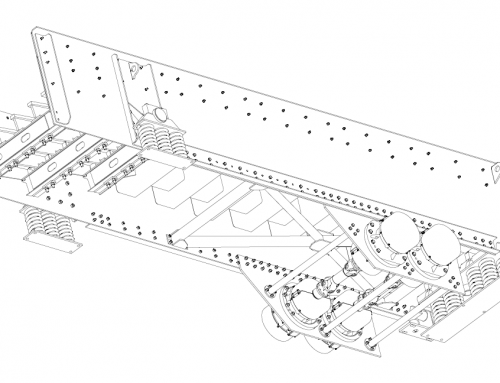

传统振动筛,主要由若干台驱动电机,一般为1~2台,通过与安装在轴承座一端的皮带轮进行皮带传动从而减速,轴承座另一端通过弹性联轴器与安装在振动筛筛框一侧的偏心振动组件1号相连,偏心振动组件1号又通过筛体主轴与安装在筛框另一侧的偏心组件2号刚性连接。当驱动电机旋转时,带动两组偏心振动组件同时旋转,获得一个偏心驱动力,由于整个筛体由四个支撑弹簧支撑住,因而整个筛体做往复摆动运动,待筛分物料落在安装于振动筛筛面上的筛网上,当待筛分物小于筛网上的筛孔尺寸时,会从筛网上落下,大余筛孔尺寸物料则从筛网表面向出料端流出。振动筛筛面可以由若干层组成,每层筛面上安装不同筛孔尺寸的筛网。

传统振动筛劣势说明:

- 由于偏心组件需要通过联轴器,再通过轴承座上皮带轮,再连接至驱动电机,整体振动筛外形尺寸大,重量笨重,不仅增加了制造成本,增加包装运输成本同时也对生产车间的安装空间有了限制。。

- 驱动电机、皮带轮及轴承组这部分我们可以简称为驱动单元,由于驱动单元通过弹性联轴器连接偏心组件,偏心组件与筛体刚性连接,筛体做一个偏心往复运动,因此驱动单元不与筛体一起运动,而是需要与地面进行刚性连接,因此需要额外的水泥基础以及支撑钢平台,也增加了设备的制造安装成本。

- 两组偏心振动组件通过振动筛主轴刚性连接,要求旋转运动同步,两端需要安装有轴承,必须设置润滑系统,定期加油。这种需要润滑系统的振动筛,极其容易出现因油温过高出现轴承损坏设备停机现象。由于润滑油系统需要密封结构,在设备制造精度,结构要求上也增加制造维护成本,也容易出现漏油现象,对生产维护造成了成本浪费。

轴承运行时间长之后,出现磨损,外环和辊子间隙增大,也需要进行更换新的轴承,造成生产停工。

- 驱动电机通过皮带传动,皮带是磨耗件,需要定期检查维护,定期检查调整皮带张紧力。

- 轴承组油脂润滑也需要定期检查更换新的油脂.

二.新型振动筛说明:

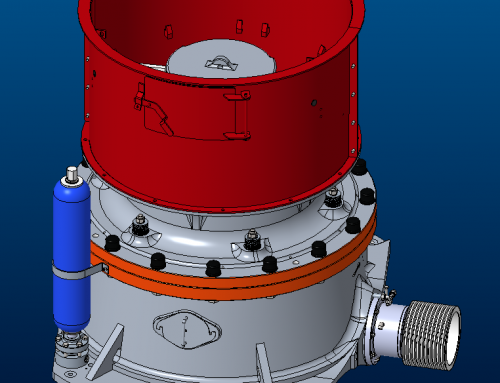

新型振动筛,通过若干振动电机直联驱动,一般为2~4台,振动电机分别安装在两侧振动筛筛框边板上, 两侧振动电机通过十字万向轴连接,以保证两侧振动电机的同步运转。

优势:

- 节能性。主要体现在节省电力上,偏心振动电机直联驱动相较于传统筛子皮带传动,可以避免皮带传动时效率降低的问题,有效的降低了能耗性。

- 安装简便。基础投资少,不需要安装驱动电机的平台及水泥基础或是钢结构平台等其它辅助的设施。

- 运行维护简单。因不存在偏心驱动轴承,不需要对轴承进行维护。也不存在着润滑系统漏油的问题,也就不存在更换油封更换轴承等等一系列的问题。

- 极大减小了设备的安装空间和复杂程度。此种新型筛子可以减小筛子安装宽度约有2 米以上,为传统振动筛的77%左右。同时,对于传统安装筛子带来的同轴度的问题,此种新筛子没有这方面的问题。

- 调整振幅简单灵活方便。此种筛子的调整振幅方式只需要对偏心组件进行角度的旋转就可,而不需要传统筛子哪样,要增减偏心块。

- 安全。此种形式的驱动装置均在内部,外部没有任何的运动部件,极大减小了出现安全事件的机率。

- 节省时间。一旦需要对激振装置进行检修,最多只需要几个小时,而如果是传统结构的偏心轴则可能需要1个月以上(就算是更换轴承及其它相关组件也是要个1-2天左右)。

- 环保。此种形式结构的筛子只有少量的油脂(对驱动电机轴承进行润滑),而我们目前在使用的筛子则需要50-80L的润滑油,且经常要进行更换。